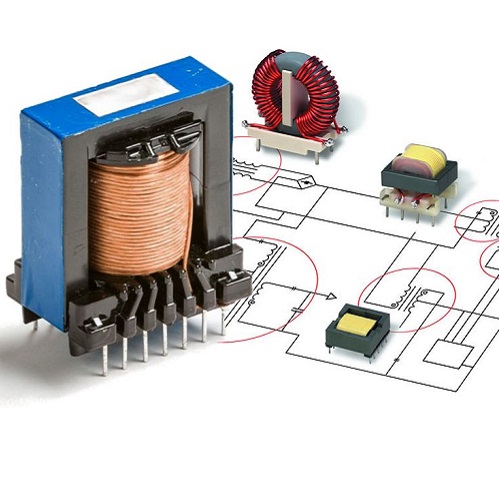

هسته ترانسفورماتور چیست

جنس هسته ترانسفورماتور، هسته ترانسفورماتور بخش مرکزی و بنیادینی است که وظیفه اصلی آن حمایت از انتقال انرژی الکترومغناطیسی بین سیمپیچهای اولیه و ثانویه را برعهده دارد. این هسته معمولاً از ورقهای نازک فولادی با درصد سیلیکون بالا ساخته میشود که با یک ماده عایق جدا شدهاند تا تلفات جریانهای گردابی یا فوکو را کاهش دهند. استفاده از مواد مغناطیسی با نفوذپذیری بالا، امکان هدایت موثر میدان مغناطیسی تولید شده توسط سیمپیچ اولیه به سیمپیچ ثانویه را فراهم میکند.

نقش کلیدی هسته، تمرکز و افزایش چگالی شار مغناطیسی است که فرآیند القای الکترومغناطیسی را تسهیل میکند و انتقال انرژی با حداقل تلفات انجام میشود. طراحی و ساختار لایهلایه هسته به کاهش تلفات هیسترزیس و افزایش کارایی ترانسفورماتور کمک میکند.

از آنجا که هسته مسئولیت کنترل تلفات و افزایش بهرهوری را بر عهده دارد، انتخاب مواد باکیفیت و طراحی دقیق آن سطح عملکرد و پایداری کلی ترانسفورماتور را مشخص میکند. هسته با نگه داشتن شار مغناطیسی در مسیری بسته، تلفات میدان را کاهش داده و به حداکثر شدن کارایی دستگاه کمک میکند.

با توجه به نیازهای مختلف، هستهها میتوانند به صورتهای مختلفی مانند هستههای C و E طراحی شوند تا به نیازهای خاص کاربردی پاسخ دهند. در نهایت، هسته ترانسفورماتور نه تنها به بهبود کارایی انرژی کمک میکند بلکه از ایمنی و پایداری بیشتر سیستمهای الکتریکی نیز حمایت میکند. توجه به طراحی بهینه و استفاده از مواد مناسب برای هسته، باعث کاهش هزینههای عملیاتی، افزایش طول عمر و ایجاد سیستمی کارآمدتر و پایدارتر میشود. تطابق هسته با نیازهای کاربردی خاص و شرایط محیطی، بخشی از طراحی و انتخاب بهینه ترانسفورماتور است که نقشی اساسی در بهبود عملکرد برق دارد.

ساخت هسته ترانسفورماتور

هسته ترانسفورماتور نقشی اساسی در انتقال کارآمد انرژی الکتریکی ایفا میکند و به همین دلیل انتخاب مواد مناسب برای ساخت آن از اهمیت ویژهای برخوردار است. یکی از مواد رایج برای ساخت هسته، فولاد سیلیکونی لایهلایه است که به دلیل خواص مغناطیسی عالی و توانایی کاهش تلفات هیسترزیس و جریانهای گردابی، به طور گستردهای مورد استفاده قرار میگیرد.

فولاد سیلیکونی با داشتن درصد کمی سیلیکون (حدود ۳ تا ۴ درصد) موجب میشود که مقاومت ویژه ماده افزایش یابد و در نتیجه تلفات جریانهای فوکو کاهش پیدا کند. این ماده به صورت نوارهای نازک و عایق شده به هم لمینیت میشود تا اثرات جریانهای گردابی بیش از حد کاهش یابد.

در موارد خاص. از هستههای فریتی استفاده میشود که ترکیبی از اکسیدهای فلزی هستند. و قادر به عملکرد در فرکانسهای بالاتر با کاربردهای ویژه میباشند. فریتها به دلیل رسانایی کمتر و تلفات کمتر در فرکانسهای بالا، در دستگاههای الکترونیکی کاربرد دارند.

در برخی طراحیها. از هستههای آمورف استفاده میشود که ساختار غیرکریستالی دارند و به طور قابل توجهی تلفات انرژی را کاهش میدهند. این مواد با داشتن خواص مغناطیسی ممتاز و تلفات کمتر، ممکن است هزینه بیشتری داشته باشند. اما برای کارایی و بهرهوری بهینه در بلندمدت مناسب هستند.

انتخاب ماده مناسب برای هسته ترانسفورماتور با توجه به نوع کاربرد، محدوده فرکانسی، هزینه، و کارایی مورد نظر انجام میشود. بهینهسازی طراحی هسته با انتخاب مواد مناسب میتواند به ایجاد ترانسفورماتورهای با کارایی بالاتر و تلفات پایینتر منجر شود و در نتیجه به بهبود کارایی کلی سیستمهای الکتریکی کمک کند.

تولید هسته ترانسفورماتور

فرآیند تولید هسته ترانسفورماتور یک فرآیند دقیق و مهندسیشده است که با انتخاب مواد اولیه با کیفیت آغاز میشود. معمولاً از نوارهای نازک فولاد سیلیکونی برای ساخت هسته استفاده میشود، که قابلیت بالایی در کاهش تلفات جریانهای گردابی دارند. این نوارها ابتدا با پوششهای عایق پوشانده میشوند تا از ایجاد اتصال کوتاه بین لایهها جلوگیری شود.

سپس، نوارهای فولادی به صورت لایهلایه برش داده میشوند و در قالبهای خاصی به هم چیده میشوند تا به شکلهای مختلفی مانند هستههای C، E، و یا برشهای مستطیلی برای ترانسفورماتورهای خاص درآیند. این چیدمان لایهلایه به منظور کاهش تلفات هیسترزیس و افزایش کارایی ترانسفورماتور بسیار مهم است.

بعد از چیدن لایهها، هستهها تحت عملیات پرس قرار میگیرند تا به یک ساختار محکم و پایدار تبدیل شوند. این فرآیند به کاهش لرزش و صدا در عملکرد ترانسفورماتور کمک میکند.

تمام مراحل تولید تحت نظارت دقیق کنترل کیفیت صورت میگیرد تا اطمینان حاصل شود که محصول نهایی بدون نقص و با عملکردی بهینه تولید شده است. این فرآیندها نقش حیاتی در ایجاد هستههایی ایفا میکنند که بهصورت مؤثر انرژی را منتقل کنند. و در عین حال تلفات را به حداقل برسانند، که این امر به بهبود کارایی و طول عمر ترانسفورماتور کمک میکند. استفاده از تکنولوژیهای پیشرفته در مراحل تولید، به بهینهسازی فرآیند و کاهش هزینههای تولید نیز کمک میکند.

انواع مختلف هستههای ترانسفورماتور

هستههای ترانسفورماتور بر اساس مواد و ساختار به انواع مختلفی تقسیم میشوند. که هر کدام برای کاربردهای خاص طراحی شدهاند و ویژگیهای منحصر به فردی دارند. یکی از رایجترین انواع، هستههای ورقهای (لایهلایه) هستند که از ورقهای نازک فولاد سیلیکونی ساخته میشوند. این نوع هستهها به دلیل کاهش تلفات جریانهای گردابی و هیسترزیس، در ترانسفورماتورهای قدرت و توزیع بهطور گستردهای استفاده میشوند.

هستههای آمورف، که از مواد غیرکریستالی ساخته میشوند. به دلیل هدایت مغناطیسی بالا و تلفات کمتر. بهرهوری بالایی دارند. این هستهها در تجهیزات با راندمان بالا و کاربردهایی که کاهش مصرف انرژی اهمیت دارد، به کار میروند.

هستههای فریتی که ترکیبی از اکسیدهای فلزی هستند. برای کاربردهایی با فرکانس بالا مناسباند. چرا که تلفات کمتری در این محدوده دارند. آنها معمولاً در تجهیزات الکترونیکی و دستگاههای کوچک استفاده میشوند.

هستههای نانوکریستالی نمونهی دیگری هستند که ساختارهای کریستالی کوچک و غیرنظم دارند و ویژگیهایی مشابه با هستههای آمورف دارند. اما با قدرت کارایی و هدایت بهتری. آنها در کاربردهای حساس که نیاز به دقت بالا و تلفات حداقلی دارند، به کار میروند.

هر نوع هسته با توجه به مواد تشکیلدهنده و طراحی آن، خواص مغناطیسی و تلفات متفاوتی دارد که تعیینکننده کاربردهای خاص آن است.

استفاده از تکنولوژیهای جدید و مواد پیشرفته در تولید هستهها، به بهبود عملکرد، کاهش تلفات انرژی و افزایش کارایی ترانسفورماتورها کمک میکند. نقطه تمایز این هستهها در نوع مواد، فرآیند تولید و کاربردهای ویژهای است که برای آنها طراحی شدهاند. و همین تفاوتها موجب میشود که هر نوع هسته در محیط ها و تجهیزات خاصی بهترین کارایی را داشته باشد.

خرید هسته ترانسفورماتور

در خرید هسته ترانسفورماتور، بررسی دقیق نیازها و شرایط کاربردی دستگاه از اهمیت ویژهای برخوردار است. ابتدا باید نوع ترانسفورماتور و کاربرد آن به خوبی شناسایی شود. برای مثال، هستههای آمورف برای کاربردهای صنعتی با بهرهوری بالا و تلفات کم مناسبترند. در حالی که هستههای فریتی برای فرکانسهای بالا انتخابهای بهتری هستند.

انتخاب ماده مناسب برای هسته بر اساس ویژگیهای مغناطیسی و هدایتپذیری آن نیز ضروری است. مواد با خواص مغناطیسی برتر مانند فولاد سیلیکونی یا مواد نانوکریستالی میتوانند به کاهش تلفات و بهبود کارایی کمک کنند. ضخامت و نوع ورقهای مورد استفاده در هسته نیز عاملی است که در کاهش تلفات جریانهای گردابی و هیسترزیس نقش دارد. و باید با دقت انتخاب شود.

کیفیت ورقهای فولادی که اغلب به صورت لایهلایه چیده میشوند، بر کارایی نهایی هسته تأثیرگذار است. بنابراین تضمین کیفیت مواد اولیه از طریق استانداردهای معتبر نظیر ISO اهمیت دارد. اندازه و ابعاد فیزیکی هسته باید با طراحی کلی ترانسفورماتور و فضای مورد نظر سازگار باشد.

قیمت نیز باید با بودجه در نظر گرفتهشده مطابقت داشته باشد. بنابراین انجام مقایسهای بین تأمینکنندگان مختلف برای یافتن بهترین تعامل کیفیت و قیمت توصیه میشود.

اطمینان از داشتن خدمات پس از فروش و گارانتی توسط تولیدکننده یا تأمینکننده، یکی دیگر از مواردی است که باید در نظر گرفته شود. تا در صورت بروز مشکلات فنی، پشتیبانی مورد نیاز فراهم باشد.

در نهایت. همکاری با تأمینکنندگان معتبر و مشاوره تخصصی با کارشناسان در این حوزه میتواند به تصمیمگیری هوشمندانهتر و خرید موفقتر منجر شود. با توجه به این نکات، میتوان هستهای را انتخاب کرد که بهبود کارایی و دوام ترانسفورماتور را تضمین کند، و درنهایت به بهرهبری بیشتر در سیستمهای الکتریکی کمک نماید.

قیمت هسته ترانسفورماتور

قیمت هسته ترانسفورماتور تحت تأثیر عوامل متعددی قرار دارد که هر یک میتواند به صورت مستقیم یا غیرمستقیم بر هزینه نهایی آن اثر بگذارد. یکی از عوامل اصلی، نوع ماده مورد استفاده در ساخت هسته است. برای مثال. هستههای ساخته شده از فولاد سیلیکونی، آمورف یا نانوکریستالی بسته به خواص مغناطیسی و عملکردی خود، دارای قیمتهای متفاوتی هستند. هزینههای مواد اولیه، به ویژه قیمت فلزات و آلیاژهای خاص، میتواند به نوسانات قیمتها منجر شود.

ضخامت و کیفیت ورقهای فولادی نیز بر قیمت اثرگذار است. ورقهای نازکتر و با کیفیت بالاتر معمولاً هزینههای بیشتری دربر دارند. تکنولوژی و فرآیند تولید، مانند برش لیزری و لمینیشن، همچنین میتواند به افزایش هزینهها بیانجامد، به ویژه اگر به دقت و زمان بیشتری نیاز داشته باشد.

ابعاد و اندازه هسته ترانسفورماتور نیز از دیگر عوامل تعیینکننده قیمت هستند. هستههای بزرگتر با مواد بیشتر، هزینههای بالاتری را شامل میشوند. استانداردها و گواهینامههای کیفیت و ایمنی که لازم است محصولات از آنها دریافت کنند. میتوانند هزینههای اضافی در فرآیند تولید ایجاد کنند.

تغییرات اقتصادی و نوسانات ارزی در بازار جهانی میتواند به تغییر قیمت مواد اولیه و درنتیجه قیمت هستهها منجر شود. همچنین، قیمت هستهها ممکن است تحت تأثیر رقابت بازار و عرضه و تقاضا قرار بگیرد. هزینههای حمل و نقل و نگهداری نیز بخش دیگری از هزینه کل را تشکیل میدهند، به ویژه اگر هستهها در فواصل زیادی منتقل شوند.

در نهایت. برند و معروفیت تأمینکننده میتواند تأثیر زیادی بر قیمت داشته باشد؛ معمولاً محصولات برندهای معتبر با ضمانت کیفیت و خدمات پس از فروش بهتری ارائه میشوند و به همین دلیل با قیمتهای بالاتری عرضه میگردند.

بدون دیدگاه