مقدمه

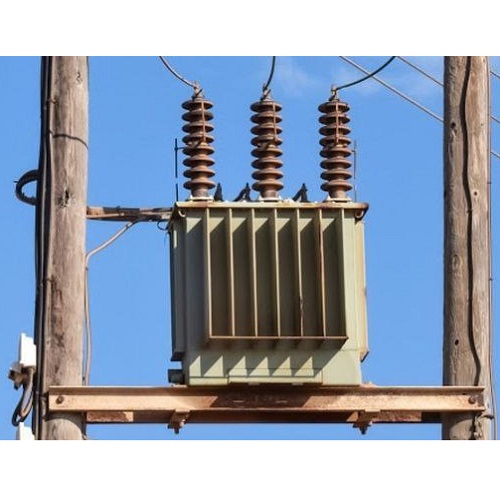

نحوه نگهداری ترانسفورماتور، ترانسفورماتورها از تجهیزات کلیدی در شبکههای انتقال و توزیع برق هستند و نقش حیاتی در پایداری، امنیت و بهرهوری سیستمهای الکتریکی دارند. هزینههای سرمایهگذاری اولیه و نگهداری ترانسفورماتورها بالا است و هرگونه خرابی یا از کارافتادگی، میتواند منجر به خسارات سنگین مالی و اختلال در تامین انرژی شود. بنابراین نگهداری صحیح و اصولی آنها برای برقرسانی ایمن و پایدار کاملاً حیاتی است. نگهداری ترانسفورماتور شامل مجموعه اقداماتی است که با هدف افزایش عمر مفید، کاهش نرخ خرابیش و اطمینان از عملکرد بهینه آن انجام میشود. در این مقاله تخصصی به روشها، نکات و چکلیستهای نگهداری ترانسفورماتورها از لحاظ عملی و کاربردی خواهیم پرداخت.

تعریف و انواع برنامههای نگهداری ترانسفورماتور

نگهداری ترانسفورماتور را میتوان به سه دسته اصلی تقسیم کرد:

۱. نگهداری پیشگیرانه (Preventive Maintenance):

بازرسی، پایش و سرویسهای دورهای با هدف جلوگیری از بروز عیب و از کار افتادگی.

۲. نگهداری پیشبینانه (Predictive Maintenance):

پایش وضعیت تجهیز و پیشبینی احتمالی خرابی با استفاده از روشهای سنجش شرطی (Condition Monitoring).

۳. نگهداری اصلاحی (Corrective Maintenance):

اقدامات لازم پس از وقوع عیب یا خرابی، به منظور رفع مشکل و بازگرداندن تجهیز به مدار.

استفاده از ترکیبی از این روشها، اثربخشترین رویه را برای حفظ سلامت ترانسفورماتورها تضمین میکند. اکنون به شرح تخصصی هرکدام و جزئیات اجرایی خواهیم پرداخت.

اقدامات نگهداری پیشگیرانه ترانسفورماتور

۱. بازرسیهای چشمی و فیزیکی

بازرسیهای بصری، اولین و سادهترین مرحله نگهداری هستند که میتوانند عیوب آشکار را به سرعت نمایان سازند:

– بررسی روغن ترانسفورماتور:

چک سطح روغن در مخازن روغن؛ کاهش سطح نشانه وجود نشتی یا تبخیر غیرعادی است.

– کثیفی یا آلوده بودن سطح بوشینگها:

رسوبات یا رطوبت روی بوشینگها مستعد ایجاد جرقه و اتصال کوتاه هستند.

– نشانههای نشتی روغن:

بررسی محلهای حساس مانند واشرها، فلنجها، سر بوشینگها و درزها.

– زنگ زدگی قطعات فلزی:

رنگ رفتگی یا زنگ نواحی فلزی میتواند باعث خوردگی جدی و تضعیف سازه شود.

– صدای غیرعادی:

شنیدن صداهای هوم متفاوت یا غیرمعمول هنگام کارکرد، نشانه عیوب مکانیکی یا برقی است.

بازبینی چشمی باید طبق چک لیست استاندارد و به صورت دورهای (مثلاً هفتگی یا ماهانه) صورت گیرد.

۲. تمیزکاری دورهای

– شستوشوی بوشینگها با مواد مناسب (معمولاً حلال غیرهادی):

بهویژه در مناطق غبارآلود یا مرطوب، تمیزکاری سطح بوشینگها از ایجاد قوس و اتصال کوتاه جلوگیری میکند.

– پاکسازی پرههای رادیاتور:

وجود گردوخاک یا آلودگی روی رادیاتورها منجر به کاهش بازده انتقال حرارتی میشود.

۳. اندازهگیری و کنترل دما

دمای روغن و سیمپیچها باید توسط تجهیزاتی نظیر ترمومتر روغن، سیمپیچ و فیوزهای دمایی پایش شود. دمای غیرمجاز (معمولاً بالاتر از ۹۰ الی ۱۱۰ درجه سانتیگراد بسته به کلاس عایق) نشاندهنده اشکال در خنککاری، بارگذاری بیشازحد یا عیوب داخلی است.

۴. بازبینی و سرویس فن و پمپهای خنککننده

در ترانسفورماتورهای قدرت با خنککننده اجباری، اطمینان از عملکرد صحیح فنها و پمپهای روغن اهمیت حیاتی دارد. آلودگی پرههای فن، گرفتگی مسیر رادیاتور یا سوختن موتور فن باید بلافاصله رفع شود.

۵. تست پارامترهای الکتریکی

– اندازهگیری نسبت تبدیل (Turn Ratio Test):

ایجاد مغایرت در نسبت نشاندهنده اتصال کوتاه یا بازشدگی سیمپیچ است.

– اندازهگیری مقاومت سیمپیچها در دمای استاندارد:

تغییر ناگهانی مقاومت میتواند نشانه نقطهضعف یا اتصالات ناقص باشد.

– اندازهگیری اندوکتانس و ظرفیت خازنی بوشینگها:

تست ظرفیت و اندوکتانس در الگوهای خاص، عیوب عایقی یا پارگی لایه را مشخص میکند.

این تستها معمولاً سالی یکبار یا پس از سرویس اساسی انجام میشوند.

نگهداری روغن ترانسفورماتور

۱. چک منظم سطح و کیفیت روغن

– نمونهبرداری از روغن:

نمونه روغن باید هر ۶ ماه یکبار گرفته شود. وجود رطوبت، خاک، تورم تغییر رنگ یا بوی غیرعادی باید تحلیل شود.

– اندازهگیری خواص روغن:

مانند اندیس اسیدی، عدد دیالکتریک، میزان رطوبت محلول، وجود گازهای محلول (DGA)، میزان رسوبات، رنگ و شفافیت بررسی میشوند.

– سرویس تصفیه روغن (فلترینگ):

در صورت مشاهده ناخالصی، انجام فرآیند خلا و فیلترکردن روغن ضروری است.

– شارژ یا جایگزینی بخش از روغن:

در شرایطی که کیفیت روغن به طرز محسوسی پایین آمده باشد.

۲. تست وجود گازهای محلول (DGA)

– تحلیل گاز کروماتوگرافی:

تولید گازهایی نظیر هیدروژن، متان، استیلن، اتیلن و کربنمونوکسید بر اثر تجزیه عایق یا اتصالات داخلی، نشانه وجود عیب جدی مانند قوس داخلی، داغشدگی موضعی یا تجزیه عایق کاغذی است.

– مقایسه نسبت گازها با استانداردهایی نظیر IEC یا IEEE:

افزایش قابلتوجه برخی گازها فوراً باید توسط متخصصین بررسی شود.

نگهداری بوشینگها

بوشینگها مانند هر عنصر عایقی، در معرض آسیبهای محیطی و تنش الکتریکی قرار دارند:

– تست ظرفیت خازنی و ضریب توان دیالکتریک (Dissipation Factor):

افزایش ضریب توان ناشی از جذب رطوبت یا تخریب عایق است.

– بازرسی نشتی روغن یا ترک خوردگی:

ترکهای سطحی یا چسبندگی مواد عایقی نشانگر پیری یا تخریب تدریجی هستند.

– تست عایق بوشینگ توسط میگر:

مقدار مقاومت عایقی باید در محدوده استاندارد باقی بماند.

در صورت مشاهده هر گونه نشانه تخریب، تعویض یا تعمیر بوشینگ ضرورت پیدا میکند.

نگهداری سیستمهای حفاظت ترانسفورماتور

حفاظت مناسب کلید حفظ سلامت ترانس است:

– چک عملکرد رله بوخهولتز (Buchholz Relay):

کارکرد این رله به شناسایی ایجاد گازهای ناشی از سوختگی یا قوس داخلی ترانس وابسته است.

– بررسی صحت عملکرد ترمومترها و رله حرارتی:

خطای این ابزارها هشدارهای حرارتی یا کمک به پایش وضعیت ترانس را مختل میکند.

– چک سلامت رله فشار بیش از حد (PRV):

این رله برای پیشگیری از انفجار ترانس پس از بالارفتن ناگهانی فشار روغن بسیار حیاتی است.

برنامه نگهداری پیشبینانه (Condition Monitoring)

توسعه فنآوریهای مانیتورینگ پیوسته، امکان ارتقاء سطح مدیریت پیشگیرانه به پیشبینانه را ایجاد کرده است:

۱. سنجش آنلاین پارامترهای کلیدی

– پایش مداوم گازهای محلول (Online DGA):

نمایش سریع روند پویای ایجاد گازها در صورت بروز عیب خرد.

– پایش دمای روغن و سیمپیچ (RTD, Thermocouple):

– ثبت دما، رطوبت، فشار روغن، کیفیت روغن (آنلاین سنسور):

تغییرات غیرمنتظره میتواند به سرعت اعلام هشدار کند.

۲. پایش آنلاین ارتعاش و صدا

افزایش ارتعاش یا پیدایش صداهای جدید، نشانه خرابی مکانیکی نظیر شل شدن ترمینال یا سیمپیچ است.

۳. تحلیل دادهها و پیشبینی خرابی

تجزیهوتحلیل روند دادههای سنجش، الگوریتمهای نرمافزاری و هوش مصنوعی (AI-based Predictive Maintenance) قادرند زودتر از زمان وقوع خرابی، مسائل را شناسایی کنند.

نگهداری و تعمیرات اصلاحی (Corrective Maintenance)

در شرایطی که ترانسفورماتور دچار عیب شده است:

– جداسازی سریع تجهیز از مدار

– عیبیابی ریشهای خرابی با آزمونهای الکتریکی-مکانیکی

– تعویض قطعات آسیبدیده (مانند سیمپیچ، لاک، بوشینگ یا روغن)

– بازسازی یا آشکارسازی منطقه معیوب (Core, Yoke, Clamping)

– تست مجدد آزمایشی پیش از بهرهبرداری نهایی (زمانی که کل ترانسفورماتور Overhaul شده باشد)

نگهداری و استانداردسازی مدارک و سوابق

تمامی دادههای بازدید، نتایج تست، تعمیرات روتین و نواقص باید در فرمها و بانک اطلاعاتی معتبر ثبت گردند:

– دستیابی سریع به نتایج تستها

– ثبت سوابق سرویس و تعمیرات قبلی

– تحلیل آماری دادهها برای بهینهسازی روند نگهداری آتی

نکات ایمنی در عملیات نگهداری ترانسفورماتور

کار با ترانسفورماتور بسیار خطرناک است، رعایت موارد زیر الزامی است:

– قطع کامل ولتاژ و اطمینان از ایزولاسیون فیزیکی

– استفاده از وسایل حفاظت فردی (دستکش عایق، لباس مناسب)

– اجرای رویه Earth کردن پیش از هر گونه کار (Grounding)

– جلوگیری از انجام سرویس در شرایط بارگزاری و ولتاژگیری

– ضدجرقه بودن ابزارآلات و اجتناب از نزدیکی شعله آزاد

شناسایی خرابیهای متداول و راهحلها

۱. گرمشدگی بیش از حد روغن و سیمپیچها

علل: بارگزاری بیشازحد، اختلال در خنککاری (خرابی فن / رادیاتور)، آلودگی روغن

راهحل: کاهش فوری بار، سرویس فن و پمپ، تصفیه یا تعویض روغن، بازرسی سیستمهای خنککننده

۲. نشتی روغن

علل: فرسودگی واشرها، آسیب به فلنجها یا لرزش بیش از حد

راهحل: تعویض واشر یا بازسازی محل نشتی، محکمکاری پیچ و مهرهها

۳. خرابی بوشینگ

علل: ترک عایق، نفوذ رطوبت، تجزیه حرارتی

راهحل: تعویض بوشینگ معیوب، تست مجدد پیش از بهرهبرداری

۴. کاهش شدید اندیس دیالکتریک روغن

علل: ورود رطوبت یا ناخالصی به روغن

راهحل: تصفیه/تعویض روغن، شناسایی و رفع منشاء نفوذ رطوبت

۵. وقوع خطای عایقی داخلی

علل: پیری عایق، نقص تولید، شوک مکانیکی

راهحل: خاموشی فوری، تستهای ویژه مانند DGA، تبادل سیمپیچ یا Core

نکات و تجربیات فنی عملی از نیروگاهها و پستها

– راهاندازی سیستم آنلاین مانیتورینگ روغن، ارزش افزوده بسیار بالایی داشته و بازگشت سرمایه خوبی دارد.

– در مناطق مرطوب، شفافیت و بررسی رنگ روغن کلید اولیه آشکارسازی عیوب عایقی است.

– ثبت مداوم دمای سیمپیچ به کاهش نرخ پیرشدگی ترانس انجامیده و دستکاری دستی فنها توصیه نمیشود.

– فیلترهای ضد گردوغبار بر روی رادیاتور اگرچه ساده به نظر میرسند اما از نرخ گرفتگی و گرمایش بیش از حد میکاهند.

– بازدیدهای میدانی منظم توسط اپراتورهای آموزش دیده، گاه بیش از سیستمهای پیچیده هشداردهنده ارزش دارد.

نتیجهگیری

نگهداری اصولی ترانسفورماتور ترکیب زیرساخت مجهز، آموزش نفرات کارآزموده و پایش مستمر پارامترهای حیاتی است. ترکیبی از روشهای پیشگیرانه، پیشبینانه و اصلاحی، تدوین چکلیستهای دورهای و تحلیل وضعیت بر مبنای دادههای واقعی، میتواند دوام، پایداری و ایمنی ترانسفورماتورها را برای دهها سال تضمین کند. هزینههای نگهداری به مراتب پایینتر از هزینه تعمیرات اساسی یا جایگزینی ترانسفورماتور بوده و هر گونه غفلت در پایش وضعیت، بهمعنای ریسک اساسی برای عملکرد کل شبکه برق است. پایداری شبکه برق، به سلامت ترانسفورماتورها وابستگی تام دارد—بنابراین، نگهداری تخصصی ترانسفورماتور یک ضرورت حرفهای جایگزینناپذیر است.

بدون دیدگاه