مقدمه

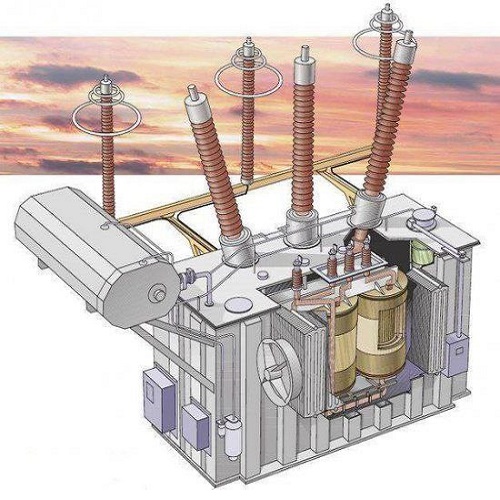

هسته ترانسفورماتور، ترانسفورماتور به عنوان یکی از تجهیزات الکتریکی اساسی در انتقال و توزیع انرژی الکتریکی، دارای اجزای مهمی همچون سیمپیچها و هسته است. هسته ترانسفورماتور به عنوان قلب دستگاه وظیفه هدایت شار مغناطیسی بین سیمپیچ اولیه و ثانویه را بر عهده دارد و کارایی و عملکرد کل مجموعه تا حد زیادی به نوع، جنس، شکل و نحوه ساخت هسته وابسته است. به همین دلیل شناخت سازوکار هسته، عوامل تأثیرگذار بر انتخاب، عملیات نصب و هزینهها از اهمیت بالایی برخوردار است.

بخش اول: ساختار و وظایف هسته ترانسفورماتور

1.1 ضرورت وجود هسته

وجود هسته در ترانسفورماتورها دو هدف کلیدی را دنبال میکند: اول متمرکز کردن خطوط میدان مغناطیسی (شار) و دوم کاهش رلوکتانس مغناطیسی مسیر میدان. سیمپیچهای اولیه و ثانویه بدون وجود هسته قادر به ایجاد شار منظم و انتقال موثر توان نخواهند بود و بازدهی مجموعه به شدت افت خواهد کرد.

1.2 جنس هسته

اصلیترین ماده به کار رفته در هسته ترانسفورماتور، ورقههای فولاد سیلیکونی با درصد سیلیکون معمولاً بین ۲ تا ۴ درصد است. این آلیاژ خاصیت مغناطیسی بسیار خوبی دارد و تلفات هیسترزیس را کاهش میدهد. در عین حال، افزودن سیلیکون، رسانایی الکتریکی را کاهش داده و به تلفات فوکو کمک میکند. ورقههای هسته با ضخامتهای بین ۰.۱۸ تا ۰.۳۵ میلیمتر تهیه میشوند تا تلفات جریانهای گردابی یا ادیکارنت به حداقل برسد.

برای ترانسفورماتورهای ویژه مانند ترانسهای فرکانس بالا یا ترانسفورماتورهای ابزار دقیق، هسته از مواد فریت، آهن آمورف یا حتی نانوکریستال ساخته میشود که ضریب تلفات بسیار پایینی دارند.

ادامه

1.3 ساختار هندسی هسته

هستهها بر اساس مونتاژ و کاربرد به سه دسته عمده تقسیم میشوند:

الف- هستههای هسته-نوع (Core-Type): در این نوع، سیمپیچها حول دو عضو مرکزیِ هسته پیچیده میشوند و مسیر مغناطیسی L شکل است.

ب- هستههای پوسته-نوع (Shell-Type): سیمپیچ میان دو بازوی هسته قرار میگیرد و مسیر مغناطیسی پیرامون سیمپیچ حلقه میزند.

ج- هستههای حلقوی (Toroidal): که به صورت یک حلقه بسته ساخته میشوند و بیشترین بازدهی را از نظر شار مغناطیسی دارند.

1.4 مونتاژ هسته

ورقههای فولادی به صورت نرم (Annealed) و لاک-اندود شده (Insulated) برای جلوگیری از اتصال الکتریکی بین لایهها استفاده میگردد. آرایش ورقهها عمدتاً به صورت لایه لایه (Staggered) و با روشهایی مثل Interleaved یا Step-Lap انجام میشود تا تلفات مغناطیسی کاهش یابد. در ترانسفورماتورهای فوق توزیع، مونتاژ هسته با پیچ و مهره یا جوش انجام میشود ولی در قدرت پایینتر از میخ و سنجاقهای فلزی بهره میگیرند.

بخش دوم: پارامترهای تخصصی هسته

2.1 چگالی شار

یکی از پارامترهای کلیدی در طراحی هسته، چگالی شار مغناطیسی است که معمولاً در بازه ۱.۴ تا ۱.۹ تسلا انتخاب میشود. اگر چگالی بالاتر باشد، حجم آهن کمتر شده ولی تلفات هیسترزیس و داغ شدن هسته بیشتر میشود. در مقابل، با پایین آمدن چگالی، اندازه فیزیکی هسته بزرگتر و هزینه مواد اولیه افزایش مییابد.

2.2 تلفات هسته

تلفات هسته به دو بخش مهم تقسیم میشود: تلفات هیسترزیس که ناشی از خاصیت ذاتی ماده مغناطیسی است و تلفات فوکو (Eddy Current) که ناشی از جریانهای گردابی القا شده در هسته میباشد. کاهش ضخامت ورقههای هسته نقش مستقیمی در کاهش تلفات فوکو دارد.

2.3 ارتعاش و نویز هسته

در اثر تغییر متناوب مغناطیس یا به دلیل پدیده Magnetostriction، هسته تمایل به ارتعاش و تولید نویز دارد. برای کنترل این مشکل، هسته را معمولاً تحت فشار مکانیکی مونتاژ میکنند یا در ترانسفورماتورهای قدرت بزرگ از لایههای ضدویبره استفاده میشود.

بخش سوم: ملاحظات کاربردی در خرید و انتخاب هسته ترانسفورماتور

3.1 انتخاب نوع و جنس هسته

انتخاب نوع هسته به توان نامی ترانس، فرکانس کاری و ابعاد استاندارد بستگی دارد. برای ترانسفورماتورهای قدرت بالا (مثلاً شبکه انتقال)، هسته باید از فولاد سیلیکونی درجه بالا با ضخامت پایین انتخاب شود. در ترانسفورماتورهای کوچک یا ابزار دقیق، هستههایی با ویژگیهای مغناطیسی خاص یا حتی هسته فریت سفارش داده میشوند.

3.2 پارامترهای فنی

موقع خرید هسته موارد زیر باید دقیقاً بررسی گردد:

– ضخامت (Thickness) و کیفیت ورق فولاد

– شاخص تلفات مخصوص (Specific Loss)

– نفوذپذیری مغناطیسی (Magnetic Permeability)

– مدل و ابعاد استاندارد (با توجه به جدول DIN یا IEC)

– نوع لایهبندی (Step Lap یا Full Interleaved)

– پوشش سطحی و نوع ایزولاسیون لایهها

– ضریب Saturation

3.3 برند و سازنده

برندهای معتبری مانند شرکتهای آلمانی (Thyssenkrupp)، ژاپنی (Nippon Steel)، کرهای و چینی فعال در حوزه تولید ورقههای فولاد برق با رعایت استانداردهای IEC یا IEEE معتبر هستند. هستههای داخلی نیز بسته به کیفیت خطوط تولید و نوع ماده اولیه میتوانند انتخاب شوند.

3.4 لجستیک و حملونقل

برای ترانسفورماتورهای صنعتی و بزرگ جابجایی هسته، باید مقاوت مکانیکی و شیوه حمل رعایت شود تا آسیبپذیری فیزیکی هسته در حین حمل کاهش یابد. بستهبندی باید دارای ضربهگیر مناسب و مقاوم در برابر رطوبت باشد.

بخش چهارم: تجهیزات نصب و اجرا

4.1 تجهیزات نصب

برای نصب هسته در خط تولید یا محل نصب نهایی، تجهیزات زیر مورد نیاز است:

– جرثقیل سقفی یا لیفتراک برای جابجایی هستههای سنگین و صنعتی

– ابزار دقیق مانند کولیس و گیجها برای اندازهگیری دقیق سوراخها و ابعاد

– پینها، گوههای عایق و بستهای ضد شوک برای مونتاژ و فیکس کردن هسته

– دستگاههای فشاردهی برای پیشگیری از ارتعاش و کنترل چینش صحیح لایهها

– عایق مخصوص (مانند کاغذ کرافت یا پرس بورد) برای جلوگیری از تماس مستقیم سیمپیچ و هسته

– کلینیک تمیزکنندگی با خلا و مکندهها جهت پاکسازی براده آهن و گردوغبار بین لایهها

4.2 نکات اجرایی نصب

– سطح هسته باید کاملاً صاف و عاری از هرگونه آلودگی باشد.

– ورقهها باید مطابق نقشه مونتاژ با کمترین فاصله هوا (Air Gap) در کنار هم قرار گیرند.

– محل پیچ و مهرهها یا نقاط فشار باید دارای روکش محافظ باشند تا احتمال قوس الکتریکی کاهش پیدا کند.

– چک کردن همترازی مغناطیسی توسط سیستم اندازهگیری شار در پایان نصب ضروری است.

– نهایتا سیمپیچها با دقت در وسط هسته قرار گرفته و به صورت همگن چیدمان میگردند تا تمرکز شار بیشینه حاصل شود.

4.3 آزمونهای پس از نصب

– آزمون هیپوت (Hipot Test): بررسی مقاومت الکتریکی عایق بین هسته و سیمپیچ

– اندازهگیری تلفات بیباری (No-Load Loss Test): کنترل تلفات هسته پس از سر همبندی

– اندازهگیری جریان بیباری (No-Load Current): مقایسه با مقدار طراحی شده

– بررسی نویز صوتی: کنترل سطح دسیبل نویز تولید شده توسط هسته

بخش پنجم: هزینه و ابعاد اقتصادی خرید و ساخت هسته

5.1 فاکتورهای موثر بر هزینه

– قیمت مواد اولیه: عمدتاً فولاد سیلیکونی وارداتی است که نرخ ارز و وضعیت بازارهای جهانی بر قیمت تاثیرگذارند.

– ضخامت و کیفیت ورقهها: ورقههای ضخامت پایینتر گرانتر هستند (به دلیل کاهش تلفات)

– فرایند آنیلینگ و لاککاری خاص: اضافه شدن هر فرآیند تخصصی هزینه را بالا میبرد.

– برش CNC یا لیزری: دقت بیشتر در برش، هزینه ساخت را افزایش میدهد.

– مونتاژ صنعتی: خطوط مکانیزه و صرفهجویی در زمان تولید (Mass Production) میتواند هزینه کل را کاهش دهد.

5.2 اندازهگیری هزینهها

هزینه هسته بخش مهمی از قیمت کل ترانسفورماتور را تشکیل میدهد (حدود ۱۵-۳۰ درصد بسته به نوع). هزینه جزیی میتواند به صورت ریالی یا ارزی و با احتساب مواد اولیه، هزینه ماشینکاری، حمل و مالیات بر ارزش افزوده محاسبه گردد.

5.3 هزینه نصب و اجرا

برای ترانسفورماتورهای بزرگ شهری و قدرت، هزینه نصب هسته و مونتاژ از ۵ درصد تا ۱۲ درصد کل پروژه است. نیروی کار متخصص، اجاره ماشینآلات و هزینه حمل از جمله اجزای هزینه نصب میباشند.

5.4 مقرونبهصرفهترین روش خرید

الف- خرید مستقیم ورقه از تامینکننده و برش در محل کارخانه

ب- خرید هسته آماده مونتاژ (کیسینگ هسته) از تولیدکننده

ج- خرید ترانسفورماتور کامل از سازنده معتبر که هزینه هسته را بهینهسازی کرده باشد.

انتخاب روش، کاملاً تابع ظرفیت ترانس، فضای کارخانه و تجربه تولیدکننده است.

بخش ششم: مشکلات متداول و راهکارهای عملیاتی

6.1 مشکلات رایج هسته

– پدیده Aging یا پیری هسته: تغییر خواص مغناطیسی به دلیل عملیات حرارتی غیر استاندارد یا نفوذ رطوبت.

– آسیب فیزیکی چیدمان: تاببرداشتن، شکستگی یا تغییر فرم در حمل و نقل یا نصب.

– نویزش بالا: نقص در مونتاژ یا فشار ناکافی بین لایهها.

– جوشکاری غیراصولی در نقاط حساس: که منجر به تلفات اضافی یا ایجاد حلقههای اتصال کوتاه در هسته میشود.

– تجمع گرد و غبار فلزی: که سبب افزایش جریانهای گردابی و گرمایش هسته میشود.

6.2 راهکارها و توصیههای تخصصی

– عملیات حرارتی مرحلهای و کنترلشده برای بهبود خواص مغناطیسی

– استفاده از سیستمهای Earth خازنی برای کاهش ولتاژ القایی بین هسته و زمین

– پوشش ضد خوردگی و رطوبتگیری محیطی در محل نصب و انبار

– تست مرتب و دورهای سلامت هسته با استفاده از تجهیزات الکتریکال

– آموزش و ارتقاء مهارت نیروی انسانی جهت نصب اصولی

– انتخاب ورق فولاد سیلیکونی با توجه به شرایط محیطی و شدت بار ترانس

جمعبندی

هسته ترانسفورماتور نه تنها بخش جداییناپذیر و اصلی دستگاه است. بلکه کیفیت و عملکرد کل ترانسفورماتور با مشخصات هسته سنجیده میشود. در عمل. مهارت در خرید هوشمندانه و نصب صحیح. انتخاب ورق با ضخامت و کیفیت مناسب و انجام تستهای تخصصی پس از نصب. ضامن عملکرد مطلوب و طول عمر بالای ترانسفورماتور خواهد بود. با وجود افزایش قیمت جهانی مواد اولیه و چالشهای حمل. رعایت الگوهای بهینه خرید. کنترل کیفی دقیق و اجرای صحیح فرایند نصب. راهکار قطعی مدیریت هزینه و ارتقای قابلیت اطمینان شبکههای برق محسوب میشود.

بدون دیدگاه