مقدمه

چوک PFC، چوک PFC (Power Factor Correction) یکی از قطعات حیاتی در سیستمهای تغذیه برق است که به بهبود بهرهوری انرژی و کاهش تداخلات الکتریکی کمک قابل توجهی میکند. این قطعه به طور خاص در مدارهای اصلاح ضریب توان به کار میرود و نقش مهمی در کاهش هارمونیکها و بهبود کیفیت انرژی دارد. در ادامه به طور جامع به تعریف، کاربرد، مزایا، مشخصات فنی، روش تولید، روش استفاده، نکات خرید، عوامل مؤثر بر قیمت، روش نگهداری و تعمیرات چوک PFC میپردازیم.

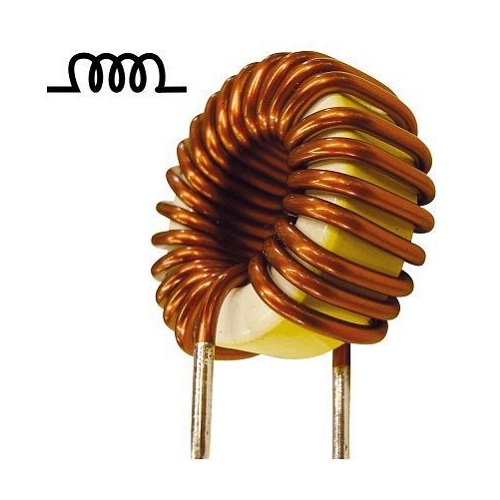

چوک PFC چیست

چوک PFC نوع خاصی از القاگر است که در مدارهای اصلاح ضریب توان استفاده میشود. هدف اصلی این قطعه کاهش اختلاف زاویه فاز بین جریان و ولتاژ و کاهش هارمونیکهای جریان است که باعث بهبود ضریب توان و کاهش تلفات شبکه برق میشود. این چوک معمولاً در منابع تغذیه سوئیچینگ و مدارهای الکترونیکی به کار میرود تا مصرف برق بهینهتر و پربازدهتر گردد.

کاربردهای چوک PFC

– دستگاههای تغذیه سوئیچینگ (SMPS) برای بهبود ضریب توان ورودی

– چراغهای LED با توان بالا برای کاهش هارمونیکهای برق شهری

– دستگاههای صنعتی که نیازمند مصرف بهینه برق و کاهش نویز هستند

– تجهیزات پزشکی و مخابراتی برای تضمین کیفیت انرژی و عملکرد مطلوب

– رایانهها و سرورها جهت کاهش مصرف انرژی و افزایش بهرهوری

– تجهیزات خانگی برقی پیشرفته با تکنولوژی اصلاح ضریب توان داخلی

– سیستمهای ذخیره و توزیع انرژی برای بهبود عملکرد شبکه برق

مزایای استفاده از چوک PFC

الف- بهبود ضریب توان (Power Factor) و کاهش هزینههای برق مصرفی

ب- کاهش هارمونیکهای جریان که به طول عمر بیشتر تجهیزات و کاهش تداخلهای الکترومغناطیسی کمک میکند

ج- افزایش بازدهی سیستمهای تغذیه برق و کاهش تلفات انرژی

د- کاهش بار روی شبکه برق و جلوگیری از نوسانات و اختلالات شبکه

ه- کاهش تولید گرمای اضافی و افزایش عمر دستگاهها

ی- کاهش هزینه تعمیرات و نگهداری تجهیزات متصل به شبکه برق

مشخصات فنی چوک PFC

– ولتاژ نامی: بسته به کاربرد از چند صد ولت تا چند کیلوولت

– جریان نامی: قابلیت تحمل جریان ورودی مدار PFC حدود چند آمپر تا صدها آمپر

– مقدار القایی (Inductance): معمولاً بین چند میکروهانری تا میلیهانری، بستگی به طراحی مدار دارد

– مقاومت اهمی پایین (Low DCR) برای کاهش تلفات انرژی

– فرکانس کاری: معمولاً از چند کیلوهرتز تا مگا هرتز بسته به نوع مدار سوئیچینگ

– توان تحمل حرارتی: معمولاً قابلیت سرویس در بازه دمایی گسترده، از -40 درجه تا +125 درجه سانتیگراد

– نوع هسته مغناطیسی: اغلب از هستههای فریت یا آلومینیوم سیلیکات برای عملکرد بهتر در فرکانسهای بالا استفاده میشود

– حداکثر جریان پیک: توانایی تحمل جریانهای لحظهای بدون آسیب

– ابعاد: اندازهها متنوع و مطابق با طراحی دستگاه و فضای موجود

نحوه تولید چوک PFC

1. طراحی مهندسی : محاسبه مقدار القا بر اساس نیاز عملکرد مدار PFC و شرایط کاری و توان مصرفی

2. انتخاب مواد اولیه : هستههای فریت با کیفیت بالا و سیم مسی با عایقبندی مناسب انتخاب میشوند

3. سیمپیچی دقیق : با استفاده از دستگاههای CNC و روشهای اتوماتیک، سیمپیچ با تعداد دور دقیق روی هسته بسته میشود

4. عایقبندی نهایی : استفاده از رزین یا روکشهای مخصوص برای افزایش مقاومت حرارتی و جلوگیری از نفوذ رطوبت

5. تستهای کیفیت : اندازهگیری القا، مقاومت، آزمایشهای حرارتی و مکانیکی و تستهای الکترومغناطیسی

6. بستهبندی : با دقت بالا برای جلوگیری از آسیبهای ناشی از حمل و نگهداری

نحوه استفاده چوک PFC

– چوک باید مطابق با مشخصات طراحی مدار PFC انتخاب شود تا بتواند جریان ناخواسته را فیلتر و ضریب توان را بهبود دهد

– در مدار معمولا بین ورودی منبع تغذیه و فاز قرار میگیرد تا تداخلات هارمونیکی را کاهش دهد

– نصب باید طبق دستورالعمل فنی و با رعایت جهت جریان و عدم اعمال تنش مکانیکی انجام گیرد

– در محلهایی با تهویه مناسب قرار گیرد تا حرارت تولیدی به سرعت دفع شود

– چوک باید در مدارهایی که جریان و ولتاژ آن بالاتر از تحمل چوک است نصب نشود

– همچنین بهتر است فاصله مناسبی از قطعات حساس به میدان مغناطیسی داشته باشد

– تست دورهای عملکرد جریان و ضریب توان به منظور حفظ کیفیت کارکرد توصیه میشود

نکات مهم در خرید چوک PFC

– بررسی مشخصات دقیق فنی مانند مقدار القا، جریان کاری و ولتاژ نامی کاملاً منطبق بر نیاز طراحی

– کیفیت مواد به کار رفته و استانداردهای مربوط به هسته و سیمپیچ

– تضمین مقاومت حرارتی و مکانیکی در محیطهای کاری حتی سخت

– اطمینان از اعتبار برند و سابقه تولیدکننده جهت تضمین خدمات پس از فروش و پشتیبانی فنی

– مطالعه دیتاشیت محصول و دریافت تایید مهندسی پیش از خرید

– بررسی وجود گارانتی و پشتیبانی خدمات پس از فروش

– مقایسه قیمت در کنار کیفیت با تمرکز بر طول عمر و کارایی واقعی محصول

– امکان تست پیش از خرید یا سفارش نمونه اولیه برای اطمینان از تطابق با سیستم

– شرایط نگهداری و حمل و نقل مناسب مطابق دستورالعمل سازنده

– مشاوره با مهندسین متخصص برای انتخاب صحیح

عوامل تاثیرگذار در قیمت چوک PFC

– جنس و کیفیت هسته فریت یا مغناطیسی؛ هستههای با کیفیت و تکنولوژی بالا قیمت بیشتری دارند

– میزان جریان نامی و توان چوک؛ توانهای بیشتر مستلزم سیمپیچی ضخیمتر و مواد بهتر است

– دقت و تکنولوژی تولید؛ استفاده از ماشینآلات دقیق و اتوماتیک هزینه تولید را افزایش میدهد

– اندازه و ابعاد فیزیکی؛ چوکهای بزرگتر به دلیل مصرف مواد بیشتر قیمت بالاتری دارند

– استفاده از سیمهای عایقبندی شده ویژه و مقاوم در برابر حرارت

– برند و اعتبار تولیدکننده در بازار

– گواهینامههای کیفیت و استاندارد اروپایی یا ایالات متحده

– هزینههای حمل و نقل و مالیاتهای گمرکی (در صورت واردات)

– خدمات پشتیبانی و گارانتی ارائه شده توسط فروشنده

– حجم سفارش و میزان خرید عمده که میتواند قیمتها را بهصورت قابل توجهی کاهش دهد

– نوسانات بازار مواد اولیه مانند مس و آهن فریت

نحوه نگهداری چوک PFC

نگهداری مناسب چوک PFC نقش حیاتی در افزایش عمر مفید و تضمین عملکرد بهینه آن دارد. بخش نگهداری را به تفصیل بررسی میکنیم:

محیط نگهداری

– محیط خشک و عاری از رطوبت بالا هنگام نگهداری؛ زیرا رطوبت باعث کاهش عایقبندی و زنگزدگی سیم و هسته میشود

– دور نگه داشتن از تابش مستقیم آفتاب و منابع گرمایی شدید جهت جلوگیری از تغییرات ساختاری هسته و سیمپیچ

– قرار دادن قطعه در جعبههای بسته و ضد گرد و غبار برای کاهش تجمع آلودگیهای محیطی

– اجتناب از مناطق با دمای بسیار پایین یا یخ زدگی که باعث شکنندگی عایقها یا هسته میشود

– جلوگیری از قرارگیری در فضاهای دارای میدانهای مغناطیسی قوی بیرونی که تداخل در عملکرد ایجاد میکند

در زمان نصب و بهرهبرداری

– نصب در محلهای با تهویه مناسب برای دفع حرارت و جلوگیری از افزایش دمای بیش از حد

– بررسی دورهای دما با ابزار ترموکوپل یا دوربین حرارتی; افزایش دما میتواند نشانه مشکل باشد

– اطمینان از محکم بودن اتصالات و لحیم کاریهای چوک جهت جلوگیری از ایجاد جرقه یا قطع جریان

– جلوگیری از وارد آمدن ضربههای مکانیکی یا لرزشهای شدید؛ لرزش زیاد میتواند باعث شکستگی سیمپیچ یا هسته شود

– نظافت دورهای با استفاده از هوای فشرده یا برس نرم جهت کند کردن گرد و غبار

– جلوگیری از تماس با مواد شیمیایی خورنده، روغنها و حلالهای آسیبزننده به عایقها

روشهای تست و بررسی

– اندازهگیری مقاومت اهمی به صورت دورهای با اهممتر دیجیتال برای تشخیص وجود اتصال کوتاه یا پاره بودن سیمها

– تست مقدار القایی با LCR متر برای اطمینان از حفظ ظرفیت القایی؛ کاهش القا نشانه خرابی است

– بررسی عملکرد در مدار با تست ضریب توان و جریانهای هارمونیکی جهت رصد کارکرد بهینه

– ثبت نتایج به منظور برنامهریزی تعمیر و نگهداری پیشگیرانه

تعمیرات چوک PFC

تعمیرات چوک PFC فعالیتی تخصصی و حساس است که نیازمند دانش فنی بالا و ابزار مناسب میباشد. در ادامه به صورت مفصل و گام به گام مراحل تعمیر را شرح میدهیم:

شناسایی علائم و نشانههای خرابی

– افزایش دمای نامتعارف در حین کار که میتواند ناشی از مقاومت داخلی افزایش یافته باشد

– تغییر رنگ هسته یا سیمپیچ نشانه سوختگی و فشار حرارتی

– صدای وزوز یا صدای غیر معمول هنگام عبور جریان

– کاهش یا تغییر محسوس در مقدار القا یا مقاومت

– عملکرد نامناسب مدار PFC مانند کاهش ضریب توان یا افزایش تداخلات الکترومغناطیسی

– دیده شدن ترک یا شکستگی در سیمپیچ یا هسته

فرآیند عیبیابی

– اندازهگیری دقیق مقاومت اهمی و مقایسه با مقادیر دیتاشیت

– بررسی عایقبندی سیمهای پیچیده و تست با ابزارهای مخصوص مقاومت الکتریکی

– استفاده از LCR متر برای تعیین مقدار القایی چوک

– تست حرارتی با ابزار غیر تماسی نظیر دوربین حرارتی برای کشف نقاط گرم غیرطبیعی

– بررسی اتصالات و پوششهای عایقی از نظر خوردگی یا شکستگی

روشهای تعمیر تخصصی

– باز کردن چوک و تعویض یا سیمپیچی مجدد سیمها با رعایت ضخامت و نوع عایق اصلی

– تعویض هسته در شرایطی که هسته شکسته یا خواص مغناطیسی خود را از دست داده باشد

– عایقبندی مجدد با رزین اپوکسی یا دیگر مواد مقاوم به حرارت و رطوبت

– لحیمکاری مجدد اتصالات باز یا ناقص با استفاده از تکنیکهای استاندارد

– تست عملکرد پس از تعمیرات به شکل کامل و مستمر قبل از نصب در مدار اصلی

– در صورت خرابی شدید یا صرفه اقتصادی پایین، تعویض کامل چوک با قطعهای نو ترجیح داده میشود

توصیههای مهم تعمیرات

– انجام تعمیرات فقط توسط افراد متخصص و دارای تجربه با تجهیزات تست کامل

– بهکارگیری استانداردهای ایمنی و محافظتی در تمام مراحل تعمیر

– جلوگیری از تعمیرات موقتی که میتواند به آسیب بیشتر منجر شود

– ثبت کامل اسناد تعمیر و نگهداری برای مدیریت بهتر چرخه عمر قطعه

– مشاوره با تامینکننده یا سازنده در صورت وجود مشکلات پیچیده

– آموزش اپراتورها برای شناخت نشانههای اولیه خرابی جهت پیشگیری

نتیجه گیری

چوک PFC با طراحی، انتخاب مواد، نصب و نگهداری صحیح میتواند نقش برجستهای در بهبود کیفیت انرژی و افزایش بازدهی سیستمهای الکترونیکی ایفا کند. شناخت کامل مشخصات فنی، انتخاب درست و نگهداری اصولی این قطعه موجب کاهش هزینهها، افزایش طول عمر تجهیزات و بهبود عملکرد کلی سیستم خواهد شد. همچنین توجه ویژه به تعمیرات تخصصی و پیشگیرانه میتواند به طور چشمگیری از توقف ناگهانی و خسارات مالی پیشگیری کند.

بدون دیدگاه