مقدمه

تولید چوک اینورتر، چوک اینورتر یکی از اجزای کلیدی در سامانههای تغذیه و درایوهای قدرت است که با همکاری با سایر اجزا مانند خازنها و سوئیچها، نقش بسزایی در کاهش نویز، کنترل جریان، تثبیت شکل موج و بهبود کارایی سیستم ایفا میکند. این نوع چوک معمولاً در دو جایگاه اصلی به کار میرود: نخست در ورودی سیستمهای کلیدزنی برای فیلترسازی نویزهای فرکانس بالا و کاهش تداخلهای الکترومغناطیسی، دوم در مسیر خروجی یا در فیلترهای شیمیایی/الکترونیکی جهت روانسازی جریان و کاهش نوسانات در طول چرخه کار. در کاربردهای صنعتی، خودروهای برقی، تجهیزات پزشکی، سیستمهای فرعی قدرت و منابع تغذیه تغییریابی، وجود چوک اینورتر میتواند به پایداری سوییچها و افزایش طول عمر دستگاهها کمک کند. در این متن به مفهوم چوک اینورتر، انواع رایج، فرایند طراحی و تولید، پارامترهای فنی کلیدی، آزمایشها و کنترل کیفیت و همچنین نکات عملی خرید پرداخته میشود تا مهندسان طراحی، مدیران پروژه و تیمهای خرید بتوانند تصمیمهای دقیقتری اتخاذ کنند.

۱) چوک اینورتر چیست و چه نقشی در سامانهها دارد

– تعریف پایه: چوک اینورتر حلقهای از رسانا است که حول هسته مغناطیسی پیچیده میشود و با تغییر جریان در سیمپیچ، میدان مغناطیسی ایجاد میکند. این میدان به ویژگانی مانند مقاومت یا واکنش امپدانسی در برابر تغییرات جریان منجر میشود و به دنباله آن در مدار پاسخ فرکانسی مطلوبی به وجود میآید.

– نقش اصلی: کاهش شدت تغییرات جریان در مسیرهای کلیدزنی، جلوگیری از پالسهای ناخواسته، کاهش موجهای نویز فرکانس بالا، بهبود شکل موج فیبرهای تغذیه و تثبیت زاویه فاز در خروجی. همچنین در برخی کاربردها به عنوان عامل محدود کننده جریان در مسیرهای بار مصرفی عمل میکند.

– نکتههای ایمنی و طراحی: به دلیل حضور میدانهای مغناطیسی، گرمای هسته و سیمپیچ، طراحی گرمایی، عایقبندی مناسب و پوشش حفاظتی از اهمیت بالایی برخوردار است. محیطهای صنعتی و پزشکی ایجاب میکند که بهرهگیری از چوکهای با حفاظتهای ویژه و استانداردهای ایمنی انجام شود.

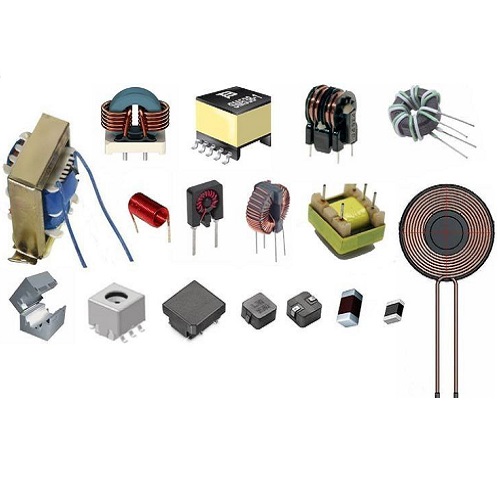

۲) انواع رایج چوک اینورتر و کاربردهای آن

الف- چوک با هسته آهنی: معمولاً در فیلترهای ورودی با فرکانسهای کلیدزنی نسبتاً پایین تا متوسط کاربرد دارد و توانهای بالایی را میتواند پشتیبانی کند. مزیت آن کوچکسازی نسبت به چوکهای بیهسته و توان بالا است، اما تلفات هسته و نویز مغناطیسی بیشتری دارد.

ب- چوک فریتی: برای فرکانسهای بالاتر طراحی شدهاند و نویز مغناطیسی کمتری تولید میکنند. در منابع تغذیه سوئیچینگ و مدارهای با فرکانس کلیدزنی بالا کارایی بالاتری ارائه میدهند.

ج- چوک نرمژرمنی یا پودری: با ترکیبی از مواد هستهای برای دستیابی به تلفات پایین و پاسخ فرکانسی پایدار در گسترههای مختلف استفاده میشوند. این نوع چوکها با کنترل دقیق تلفات و گرمای ناشی از آنها، در طراحیهای حساس صنعتی به کار میروند.

د- چوک سطحی یا بیهسته: برای مدارهای میکروالکترونیک سطحی یا دستگاههای کوچک و قابل حمل مناسب است و معمولاً در فرکانسهای بالا کارایی دارد.

ه- چوک تنظیمی: دستهای از چوکها با امکان تغییر مقدار امپدانس یا تغییر گرههای سیمپیچ برای تطبیق رفتار مدار در شرایط کاری مختلف طراحی میشود.

ی- چوک خروجی و ورودی EMI: در کنار فیلترهای کلیدزنی، چوکهایی با هدف کاهش نویزهای مشترک و اختلالهای الکترومغناطیسی به کار گرفته میشوند.

۳) پارامترهای فنی کلیدی در انتخاب چوک اینورتر

– مقدار امپدانس و فرکانس کلیدزنی: تعیین مقدار امپدانس هدف در فرکانسهای کلیدزنی، بهینهسازی شکل موج و کاهش نویز را ممکن میسازد. انتخاب مقدار نادرست میتواند باعث افزایش گرما و کاهش کارایی شود.

– توان تحمل و افتهای حرارتی: تلفات در سیمپیچ و هسته منجر به گرما میشود؛ نیاز است که بتواند در سطح جریان مشخص، دمای کار مطلوب را حفظ کند.

– نوع هسته و مواد مصرفی: هسته آهنی، فریتی یا ترکیبی (پودری/نیمهپودری) با جنس سیمپیچ و عایق مناسب، تأثیر مستقیم بر کارایی و نویز دارند.

– ابعاد و وزن: فضاهای نصب محدود، وزن تجهیزات و سهولت نصب از جنبههای کلیدی در انتخاب هستند.

– حفاظتهای داخلی و عایق: وجود حفاظتهای اضافهبار، یکپارچگی عایق و نحوه اتصال به زمین از منظر ایمنی و پایداری اهمیت دارد.

– دمای کاری و کلاس عایق: حداکثر دمای مجاز و کلاس عایق تعیین میکند چوک در چه محیطهایی به درستی کار میکند و چه زمانی نیازمند تهویه اضافی است.

– گواهیها و استانداردها: رعایت استانداردهای ایمنی و کیفیت ملی و بینالمللی مانند استانداردهای صنایع برق و مخابرات به پذیرش در پروژههای صنعتی کمک میکند.

– سازگاری با نرمافزار طراحی: داشتن اطلاعات دقیق از خواص مغناطیسی و نمودارهای پاسخ برای استفاده در طراحی مدار و انجام تحلیل تحمل در کارهای مهندسی بهینهسازی را تسهیل میکند.

۴) فرایند طراحی و تولید چوک اینورتر

– تحلیل نیاز و هدفگذاری: نخست باید مشخص کرد چوک در کدام نقطه از مدار و با چه هدفی به کار میرود؛ ورودی یا خروجی، فرکانس کلیدزنی، مقدار جریان و مقیاس توان تعیینکننده انتخاب نوع هسته و مقدار پیچهاست.

– انتخاب هسته و سیمپیچ: با توجه به دامنه فرکانس کلیدزنی و مقدار جریان، نوع هسته و جنس سیمپیچ انتخاب میشود. ابعاد سیم، قطر عایق و فاصله لایهها از عوامل مؤثر در تلفات حرارتی هستند.

– طراحی عایق و پوشش: برای جلوگیری از قوس و نشتی، بین لایههای سیمپیچ و نیز بین سیمپیچ و قاب بیرونی عایق مناسب به کار میرود. در برخی موارد از پوشش رزینی برای تثبیت ساختار استفاده میشود.

– فرایند پیچیدن و مونتاژ: سیمپیچها دقیقاً حول هسته پیچانده میشود و اتصالات ورودی و خروجی به شکل امن و با حفاظت مناسب انجام میگردد. در طراحیهای حساس، رعایت تعادل فاز و توزیع دقیق بار اهمیت دارد.

– حفاظت حرارتی و خنککنندهها: در چوکهایی با تلفات بالا یا در محیطهایی با گرمای زیاد، طراحی برای بهینهسازی انتقال حرارت و استفاده از روشهای خنکسازی انجام میشود.

– فرایندهای آزمایش کیفیت: آزمایشهای امپدانس در فرکانسهای کاری، بررسی گرمای سطحی در حالت بار، اندازهگیری ضریب توان و مقاومت عایق از جمله مراحل کنترل کیفیت هستند.

– بستهبندی و ارائه مستندات: پس از هماهنگی با استانداردها و نتایج آزمونها، محصول با نقشههای ارتباطی، مشخصات فنی و راهنمای نصب به مشتری ارائه میشود.

۵) روشهای آزمایش و کنترل کیفیت

– اندازهگیری امپدانس در فرکانسهای هدف: برای اطمینان از تطابق با طراحی، امپدانس در حوزه فرکانس کلیدزنی اندازهگیری میشود.

– آزمون تحمل حرارتی و پایداری: چوک در دامنه دمایی مختلف قرار میگیرد تا اثر گرمای عملی را بر امپدانس و کارایی بررسی کند.

– آزمون عایق و ایمنی: مقاومت عایق و آزمونهای ولتاژ بالا برای تشخیص ریسکهای نشتی و قوس انجام میشود.

– ارزیابی نویز و پاسخ فرکانسی: بررسی سطح نویز تولیدی و تغییرات پاسخ در گستره فرکانسی برای پیشگیری از تأثیر منفی بر مدارهای حساس.

– آزمونهای مکانیکی و لرزش: در محیطهای صنعتی، لرزشهای مکانیکی میتواند به اتصالات و قابها آسیب بزند؛ از این رو آزمایشهای لرزش و شوک انجام میشود.

– آزمایشهای محیطی و عمر: مقاومت در برابر رطوبت، گرد و غبار و تغییرات دمایی در طول زمان بررسی میشود تا پایداری محصول در کاربردهای واقعی تضمین گردد.

۶) نکات خرید و ارزیابی برای پروژههای چوک اینورتر

– تطابق با فرکانس و جریان مدار: پیش از خرید چوک اینورتر، فرکانس کلیدزنی و مقدار جریان مدار به دقت مشخص شود تا چوک با امپدانس و توان مناسب انتخاب گردد.

– نوع هسته و مواد سازنده: با توجه به محیط کار، فرکانس کلیدزنی و میزان گرمای تولیدی، انتخاب بین هسته آهنی، فریتی یا ترکیبی و عایق مناسب انجام میشود.

– ابعاد و فضای نصب: فضای موجود در تابلو یا دستگاه، وزن مجاز، و دسترسی آسان به اتصالات از نکات کلیدی هستند.

– حفاظتهای ایمنی و اتصال به زمین: وجود حفاظتهای داخلی، ترمینالهای ایمن، و امکان اتصال به زمین برای ایمنی کارکنان و حفاظت از تجهیزات اهمیت دارد.

– استانداردها و گواهیها: گواهیهای ایمنی و کیفیت برای بازار هدف و پروژههای صنعتی و پزشکی از الزامات هستند.

– پشتیبانی و خدمات پس از فروش: دسترسی به قطعات یدکی، خدمات نگهداری و پشتیبانی فنی از سوی تولیدکننده برای پروژههای بزرگ حیاتی است.

– هزینههای کل مالکیت: هزینه خرید، نصب، نگهداری و تعمیرات در طول دوره استفاده باید در نظر گرفته شود.

– دادههای فنی و آزمونهای نمونه: درخواست نمودارهای فرکانسی، پاسخ سیگنال و نتایج آزمونهای اولیه برای ارزیابی دقیقتر با نیازهای پروژه مفید است.

– تجربه و اعتبار سازنده: سابقه شرکت، روشهای کنترل کیفیت، امکانات آزمایشگاهی و پشتیبانی فنی از معیارهای تعیینکنندهاند.

۷) نکتههای ایمنی و نصب

– ایمنی همیشه در اولویت است. از پوششهای ایمنی و تجهیزات حفاظت فردی مناسب هنگام کار با مدارهای دارای ولتاژ بالا استفاده کنید.

– فضای کار باید تهویهدار باشد تا گرمای تولیدی از چوک را به خوبی dissipate کند و از افزایش دمای محیط جلوگیری شود.

– الات و اتصالات باید به صورت محکم و با استانداردهای مناسب نصب شوند تا از ایجاد اتصالات شل یا نویز اضافی جلوگیری گردد.

– فاصلههای ایمنی از قطعات ولتاژ بالا و حرکت اجزای متحرک در نظر گرفته شود تا از خطرات تماس ناخواسته جلوگیری گردد.

– نگهداری دورهای و بازرسی منظم از عایق، پوشش، سیمپیچ و اتصالات انجام دهید تا فرسودگی یا نشتیها به موقع تشخیص داده شوند.

– راهنمای نصب دقیق سازنده را دنبال کنید و در صورت وجود هرگونه شبهه با تیم فنی مشورت کنید.

۸) کاربردهای رایج و زمینههای کاربری

– منبعهای تغذیه و درایوهای قدرت: برای بهبود شکل موج ورودی و کاهش نویزهای فرکانس بالا در مسیرهای کلیدزنی استفاده میشود.

– فیلترهای ورودی و خروجی در تجهیزات صنعتی: کاهش نویز و حفاظت از بخشهای حساس در برابر اختلالهای محیطی.

– سامانههای مخابراتی و صوتی: بهبود کیفیت سیگنال و کاهش نویزهای مغناطیسی در مسیرهای انتقال.

– تجهیزات پزشکی و آزمایشگاهی: نیازمند پایداری و کاهش نویز برای اندازهگیریهای دقیق و ایمنی بالا هستند.

– پروژههای علمی و آموزشی: برای بررسی و آزمایش درسی با چوکهای اینورتر در محدودههای فرکانسی مختلف.

۹) نتیجهگیری

چوکهای اینورتر به عنوان بخشهای حیاتی در مدارهای کلیدزنی و منابع تغذیه، نقش اساسی در کاهش نویز، تثبیت جریان و بهبود کارایی ایفا میکنند. فرایند تولید این نوع چوک نیازمند طراحی دقیق، انتخاب مواد مناسب، عایقکاری مؤثر و آزمایشهای کنترل کیفیت است تا محصولی با عملکرد پایدار و عمر طولانی تولید شود. در زمینه خرید نیز توجه به فرکانس کلیدزنی، مقدار امپدانس، توان تحمل، نوع هسته، ابعاد و وزن، حفاظتهای ایمنی، استانداردها و خدمات پس از فروش از مهمترین نکات به حساب میآیند. برای پروژههای ویژه یا طراحی مدارهای خاص، مشاوره با تولیدکنندگان معتبر و تیمهای مهندسی میتواند به بهینهسازی انتخابها، کاهش هزینههای بلندمدت و اطمینان از سازگاری کامل با نیازهای پروژه کمک کند. اگر سؤالی درباره مدلهای خاص، روشهای طراحی یا شرایط کاری شما دارید، با تیمهای تخصصی فنی و پشتیبانی سازندگان مطرح کنید تا راهکارهای بهینه و امنی ارائه گردد.

بدون دیدگاه